碳酸二甲酯(DMC)和甲醇(MeOH)共沸物的分离是碳酸酯产业链中涉及的一个关键共性难题。目前工业上应用最多、最广泛的方法是变压精馏分离,但这一方法以能量为分离剂,与之伴随的高能耗问题是这一方法难以解决的一个瓶颈所在。

中科院过程所离子液体研究团队和中国海洋大学安维中教授团队提出将反应精馏制丙二醇甲醚(PGME)和变压精馏分离DMC-MeOH共沸物相结合的工艺构想——将传统变压精馏工艺的高压精馏塔改为反应精馏塔,通过引入反应剂环氧丙烷、将DMC-MeOH原料中的部分MeOH转化为 PGME,依此实现降低 DMC-MeOH 的分离能耗和获得高附加值产品的目的。为了验证工艺的技术和经济优越性,在 ASPEN 模拟平台上从能量和经济两个角度对该工艺进行评价。该工作以热集成变压精馏(PSD)过程为基础,提出了热集成反应变压精馏( R-PSD)工艺流程及设计策略。研究表明,通过引入环氧丙烷与甲醇反应,改变共沸组成,降低了共沸物循环流股的流量,从而显著降低了过程的能耗,同时可以生产高附加值的PGME,为甲醇共沸物的分离方法提供了新的思路。

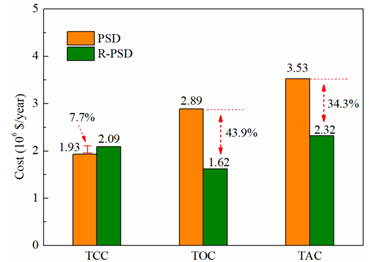

研究表明,与PSD分离共沸物工艺比较,采用提出的R-PSD工艺,在反应精馏塔将进料共沸物中的甲醇反应50%时,系统的技术经济性最佳,其总能耗和年度总成本可分别降低46.0%和34.3%,体现了R-PSD工艺优越性和很好的应用前景。

图1. 基于反应精馏辅助的R-PSD工艺

(图片来源:Sep. Purif. Technol., 2022, 292: 120889)

图2. 热集成PSD和R-PSD工艺的经济评价

(图片来源:Sep. Purif. Technol., 2022, 292: 120889)

原文链接:https://doi.org/10.1016/j.seppur.2022.120889

文章信息:Ran An, Shengxin Chen, Hao Li, Xin xin Li, Ying Jin, Chunhu Li, Weizhong An* and Ruixia Liu*, Energy-saving reactive pressure-swing distillation process for separation of methanol - dimethyl carbonate azeotrope via reacting with propylene oxide, Sep. Purif. Technol., DOI: 10.1016/j.seppur.2022.120889

附件下载: